La dureté d'un matériau peut être utilisée pour obtenir des informations sur diverses autres propriétés, et l'histoire de l'utilisation de la mesure de la dureté pour identifier, analyser ou améliorer les matériaux remonte à plus de cent ans. Le principe est resté plus ou moins le même - du moins en ce qui concerne les métaux. Avec une quantité de force définie, un diamant ou un autre objet d'essai est pressé contre le matériau à mesurer. La mesure de la profondeur de pénétration ou de la taille de l'empreinte permet ensuite de tirer des conclusions sur la dureté, qui peuvent à leur tour être utilisées pour obtenir d'autres informations précieuses sur le matériau.

Comme le contrôle de la qualité joue un rôle de plus en plus important dans l'industrie, l'essai de dureté est aujourd'hui une étape standard dans de nombreux laboratoires, installations de production et postes d'entrée et de sortie des marchandises. Les machines utilisées pour cette tâche doivent être intelligentes, précises et rapides. À l'ère de l'industrie 4.0, la capacité de mise en réseau et l'archivage sécurisé des données numériques sont également essentiels.

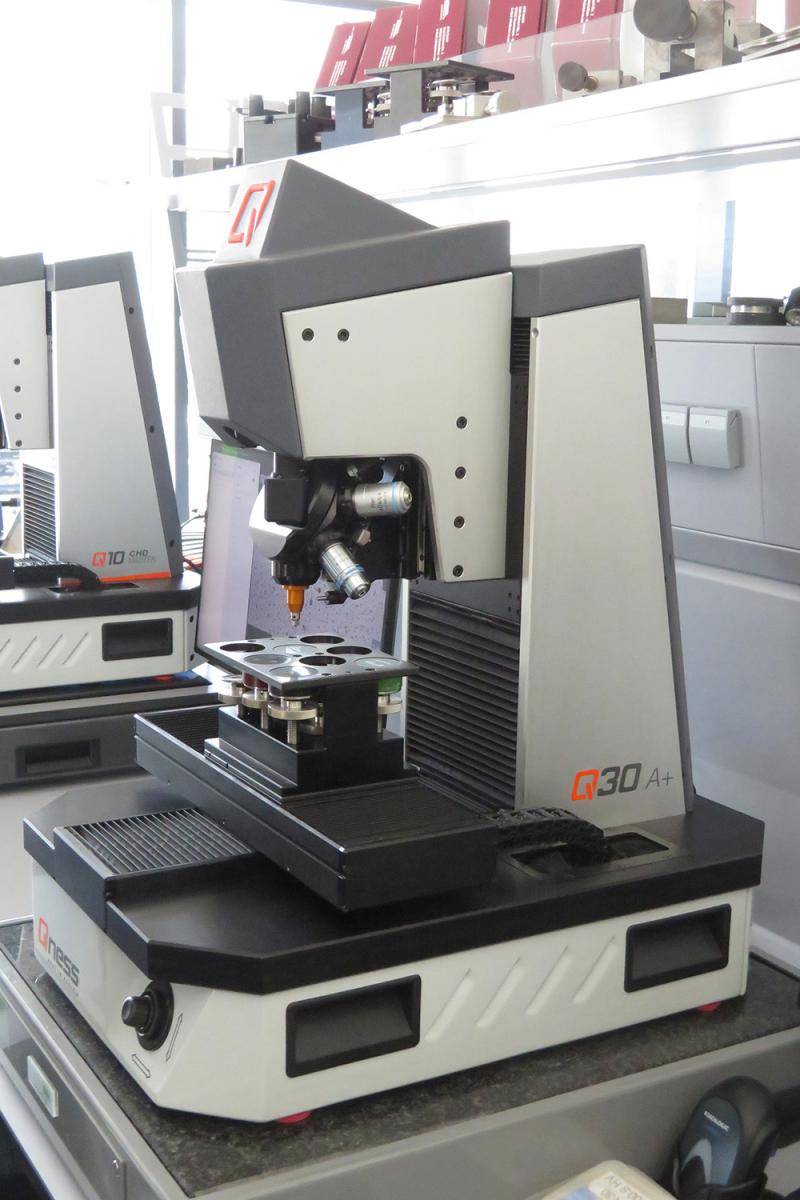

L'entreprise autrichienne Qness a relevé ces défis. Depuis 2010, Qness développe et produit des appareils d'essai de dureté pour une grande variété d'applications dans l'industrie automobile et aérospatiale, dans la technologie médicale et dans la recherche. Selon Robert Höll, directeur général et technique, cette entreprise relativement jeune de 40 employés a "frappé un nerf" avec ses produits.

Les appareils de micro-test de dernière génération de l'entreprise sont principalement utilisés en laboratoire et sont capables d'effectuer des essais de dureté automatiquement. Ils sont commandés par un logiciel basé sur PC, disposent d'un changeur d'outils automatique et prennent en charge les méthodes d'essai habituelles (Vickers, Knoop et Brinell). "Nous sommes également les premiers dans l'industrie à intégrer des représentations 3D dans l'interface utilisateur et à permettre l'importation de données 3D dans le logiciel", déclare Robert Höll. Cela permet d'atteindre un très haut niveau de simplicité d’utilisation.

Les appareils sont capables d'effectuer automatiquement une longue série de tests. Les séquences de test peuvent être enregistrées sous forme de programmes et réutilisées comme modèles. Les résultats de mesure sont évalués pour générer et documenter des statistiques et des courbes de dureté. Les résultats peuvent être archivés numériquement et sont disponibles à tout moment et en tout lieu. C'est un facteur important dans l'ère numérique de la mise en réseau.

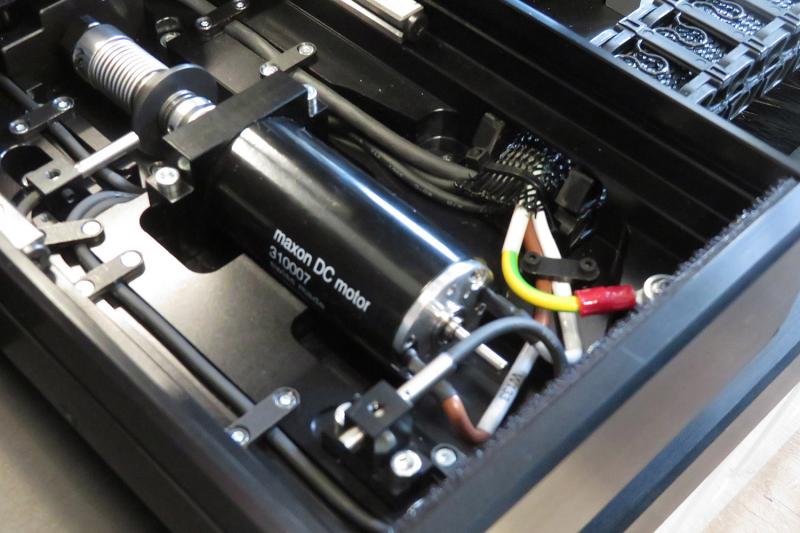

Cependant, tout cela n'est utile que si les mesures sont précises. La haute précision est donc un autre objectif important de Qness. "Notre précision est maintenant nettement meilleure que celle exigée par la norme", déclare Robert Höll. Pour y parvenir, l'entreprise n'utilise que des produits de haute qualité - tels que les moteurs à courant continu de maxon. Jusqu'à six d'entre eux sont utilisés par appareil, pour le positionnement des pièces et des tourelles porte-outils, ainsi que pour les systèmes de changement d'outils.

Qness s'est appuyé sur maxon dès le départ. L'entreprise apprécie particulièrement le configurateur en ligne, qui permet aux clients de construire des systèmes d'entraînement spécifiques. Les exigences sont claires : une longue durée de vie, un faible niveau sonore et des délais de livraison courts. Les entraînements doivent être très précis. En effet, ils doivent déplacer le chariot avec une précision de l'ordre du micromètre. « Nous ne pouvons pas nous permettre de faire des compromis. »

Dans une prochaine étape, Qness veut continuer à développer ses ventes internationales et à travailler sur de nouvelles innovations dans le domaine des dispositifs analytiques. Robert Höll déclare : "En tant que développeur, il n'y a rien de plus passionnant que de concevoir un concept de machine, de faire fonctionner le premier prototype et de tester s'il répond aux attentes".