La fiabilité, un enjeu crucial pour les instruments de laboratoire

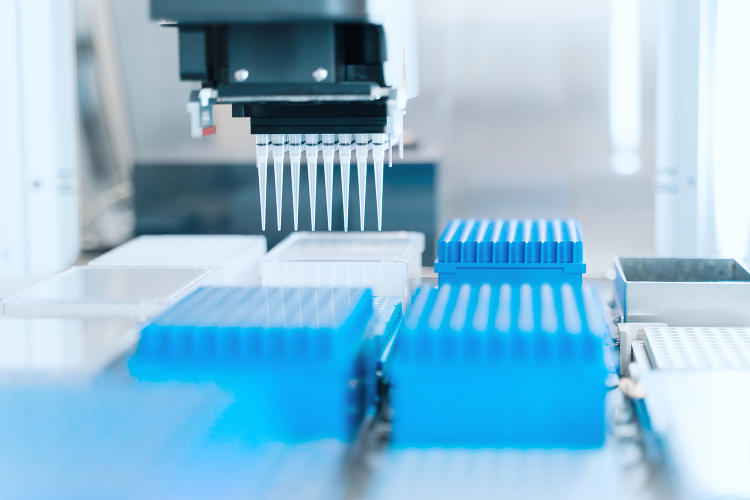

Pour être rentable et en phase avec les attentes du marché, une machine de laboratoire doit offrir une cadence d’analyse extrêmement haute. Il n’est pas rare que de tels instruments soient amenés à fonctionner 24h/24 et 7j/7, c’est pourquoi le fonctionnement doit être optimal, pour éviter ne serait-ce qu’un arrêt de production. Au moindre dysfonctionnement, c’est tout le processus d’analyse qui serait compromis et ferait perdre un temps précieux de fonctionnement. Le premier enjeu en matière de conception est donc de s’appuyer sur des composants fiables, avec une longue durée de vie et un bon niveau de qualité.

Températures de fonctionnement, traçabilité et propreté des fournitures, étanchéité du matériel, précision de la quantité pipetée… Pour assurer la répétabilité et la reproductibilité des mouvements, mais également la fiabilité de l’analyse, de nombreux éléments doivent être pris en compte. Plus précisément, il convient de s’intéresser de près aux sous-ensembles qui permettent de délivrer le résultat de l’analyse. C’est-à-dire toutes les mouvements générés grâce à des motorisations qui permettront de mettre en contact l’échantillon à analyser avec les réactifs choisis. Il s’agit essentiellement des mouvements de convoyage et de pipetage.

Fiabilité des instruments de laboratoire : les bonnes pratiques de conception

- Respecter les préconisations d’assemblage de chaque composant. Même si l’on peut être tenté de faire des digressions pour répondre à des exigences de coûts, une qualité d’assemblage non optimale peut engendrer des écarts de répétabilité entre les différents produits fabriqués, ce qui est à proscrire en termes de fiabilité.

- Supprimer les réglages opérateur-dépendant, sujets à interprétation. Prévoir une intervention humaine au moment du montage fait courir le risque d’écart de résultats, d’une personne à une autre. En effet, l’opération de réglage peut-être mal effectuée par l’opérateur, ou la consigne peut être insuffisamment claire. De même, si les pièces mécaniques comportent une possibilité de réglage, cela fait courir un risque de dérèglement dans le temps.

- Ne pas faire d’économie à la précision, tant dans le choix des composants que des interfaces entre les composants eux-mêmes.

- Maîtriser toute la chaîne de qualité, tant en termes de qualité des fournisseurs que du contrôle des pièces à la réception avant montage.

Choix de conception : comment contrôler au plus près la précision des mouvements ?

En matière de conception, tout l’enjeu consiste à atteindre le juste niveau de qualité au juste coût, en effectuant les meilleurs choix techniques par rapport à la fonction souhaitée et à l’objectif de durée de vie de la machine. En ce qui concerne la précision du mouvement, plusieurs options s’offrent à vous :

- Capteurs de fin de course et moteur pas à pas. Si le moteur est correctement dimensionné, cette combinaison permet de commander en position, mais sans avoir le retour d’informations.

- Codeurs et moteur pas à pas. Cette combinaison offre l’assurance de disposer de l’information instantanée de la position exacte. Si l’on souhaite maximiser la précision du mouvement, c’est la meilleure option, mais les codeurs sont également plus coûteux que des capteurs de fin de course.

A la place du moteur pas à pas, il est également possible d’opter pour un moteur EC (aussi appelé moteur BLDC), qui permettra d’aller encore plus loin en termes de capacité de régulation et d’asservissement des mouvements.

Grâce à leur intelligence embarquée, les moteurs BLDC permettent de disposer d’un retour d’informations sur le fonctionnement du moteur, ce qui simplifie grandement le pilotage. En revanche, le prix des moteurs BLDC est plus élevé que celui des steppers. C’est pourquoi il est parfois préférable d’utiliser des moteurs pas à pas, associés à des capteurs de fin de course ou des codeurs.

Dans tous les cas, pour maximiser la durée de vie, mieux vaut opter pour des technologies brushless, car la présence de moteurs à balais peut entraîner une limitation de la durée de vie.

Durée de vie et éléments d’usure

Pour offrir une fiabilité exemplaire, les moteurs et ensembles d’un instrument de laboratoire doivent répondre à de longues durées de vie. Il s’agit donc de faire des choix parmi toutes les gammes existantes, car tous les moteurs ne permettent pas de répondre à cet enjeu. En effet, certaines technologies moteur n’offrent que 3000 heures de fonctionnement, quand d’autres permettent d’aller jusqu’à 20 000 heures.

Par ailleurs, en cas de défaut d’assemblage ou si les moteurs se retrouvent à fonctionner en dehors de leur plage nominale, cela réduira leur durée de vie. C’est pourquoi il est plus que recommandé de suivre les recommandations du constructeur. La même règle s’applique à tous les composants impliqués dans un mouvement : roulements, pignons, courroie, commutation. Pour ces composants, il convient également de se focaliser sur les éléments d’usure.

Fort de plus de 20 ans d’expérience dans le milieu médical, maxon France définit les éléments mécaniques et le type de motorisation les plus appropriés selon le cahier des charges de ses clients, afin de les guider vers le juste niveau de qualité / coûts.

Pourquoi faire confiance à maxon France ?

Parce que maxon ne se contente pas d’intervenir en tant que simple fournisseur de composants. Spécialiste du mouvement, nous travaillons sur la réalisation d’un mouvement complet, en proposant des modules motorisés capables d’englober vos contraintes, sans se limiter au simple choix du moteur. Une véritable valeur ajoutée en matière de fiabilité ! Nos équipes vous conseillent pour optimiser l’architecture système, afin d’augmenter la fiabilité de la machine.

Un seul fournisseur pour le sous-ensemble complet

Afin d’accélérer le sourcing fournisseur, le développement du projet et de favoriser la qualité du sous-ensemble final, vous pouvez compter sur l’expertise de nos spécialistes des systèmes de motorisation, qui se chargent d’identifier, pour vous, les meilleurs composants pour votre équipement.

Cette approche système permet à maxon de développer et fabriquer des modules fonctionnels, que vous n’avez plus qu’à plugger sur votre machine. Vous cherchez à produire une machine de laboratoire extrêmement fiable ?

N’hésitez plus : contactez dès à présent nos experts mécatroniques.