Vision Robotics Corporation (VRC) et ses filiales développent des systèmes robotiques pour un large éventail d'applications en utilisant les technologies les plus récentes grâce à l'IA basée sur la vision. Cela inclut les systèmes de cartographie, de localisation et de navigation ainsi que les machines qui interagissent avec les objets du monde réel. L'IA fait appel à diverses techniques d'apprentissage automatique, notamment l'apprentissage profond, et à des commandes modernes pour les composants de mouvement, comme le contrôle dynamique du bras. L'approche robuste et rentable de l'entreprise en matière de solutions permet à ses robots de créer de manière autonome des cartes tridimensionnelles de zones d'intérêt inconnues, qu'il s'agisse de cartographier un bâtiment ou de modéliser une vigne. Les cartes et les modèles permettent aux robots d'effectuer une myriade de tâches de manière intelligente et précise, qu'il s'agisse de passer l'aspirateur sur un sol ou de tailler une vigne .

L'expérience et la créativité que l'équipe de Vision Robotics apporte à ses clients en font d'excellents partenaires pour le développement de systèmes robotiques. Les robots de la prochaine génération devront être mobiles et capables d'interagir avec un monde en constante évolution. Le logiciel et la technologie de soutien de VRC permettent aux robots d'explorer, de comprendre et de travailler de manière autonome et fiable dans des environnements complexes. Le couplage de la technologie de VRC avec la génération actuelle de microprocesseurs à haute performance et à faible coût, de caméras à semi-conducteurs, de moteurs de haute technologie et d'autres composants essentiels permet de réaliser des robots mobiles abordables, à haute performance et basés sur la vision.

Défis de conception pour les machines agricoles

Les cultivateurs étaient traditionnellement composés de lames ou d'autres outils remorqués derrière un tracteur pour briser le sol d'un champ. Dans un passé récent, les cultivateurs et autres machines de désherbage ont incorporé un déplacement latéral secondaire de sorte que leur précision n'était pas liée à la qualité du conducteur ou de la plantation - la charrue de désherbage restait relativement en ligne avec la plante même si le conducteur hésitait légèrement. Malgré tout, un dégagement minimum était nécessaire entre la charrue et la culture pour ne pas endommager les feuilles, en raison de la tolérance de ces grands systèmes. De plus, ces cultivateurs traditionnels ne travaillaient pas le sol entre les plantes le long de la rangée.

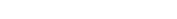

Les cultivateurs en ligne existent depuis quelques années. Les concurrents utilisaient un système de commande hydraulique qui fonctionnait de manière symétrique. Ces systèmes nécessitaient que la largeur de fonctionnement et la vitesse d'ouverture et de fermeture des lames de culture aient un point de réglage spécifique déterminé à l'avance. Comme les lames des deux côtés de la rangée s'ouvraient et se fermaient symétriquement, les plantes pouvaient facilement être endommagées si les plantes ou les conditions du champ s'écartaient trop de la norme (voir les figures 1A et 1B).

Le cultivateur VRC

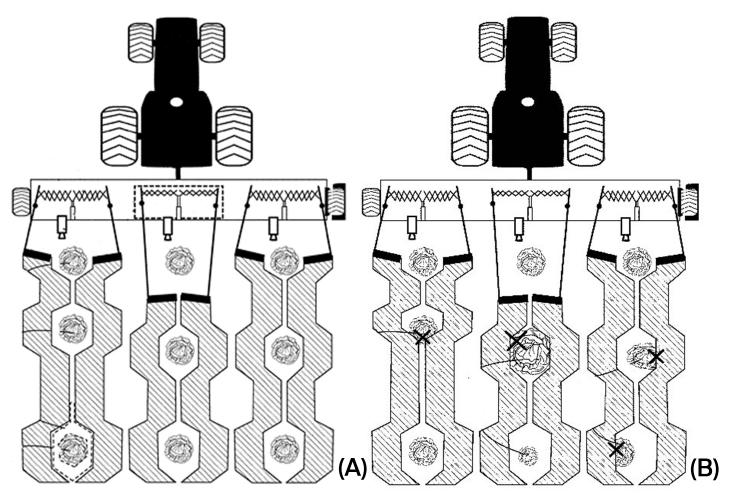

La dernière conception de VRC a tiré parti de l'utilisation de moteurs électriques indépendants pour l'opération de culture. Cela signifie que les lames de chaque côté de la plante peuvent faire un contour complètement personnalisé, ce qui permet une meilleure précision autour des plantes (voir figure 2). Cette stratégie d'application signifiait que l'équipe de VRC devait trouver des moteurs ayant le couple et l'accélération nécessaires pour supporter des conditions de fonctionnement aussi difficiles pendant de longues périodes et dans tous les environnements imaginables. En outre, la société avait besoin de l'IA et des réseaux neuronaux capables d'activer le système. Dans ce cas, l'entreprise a intégré la détection des plantes dans l'apprentissage profond, ce qui a simplifié la création d'un ensemble d'images d'entraînement de la culture et des mauvaises herbes.

Figure 2 : La valeur ajoutée de l'utilisation d'un système entraîné par un moteur électrique au lieu d'un système hydraulique est visible dans la façon dont les bras indépendants peuvent mieux manœuvrer dans l'usine.

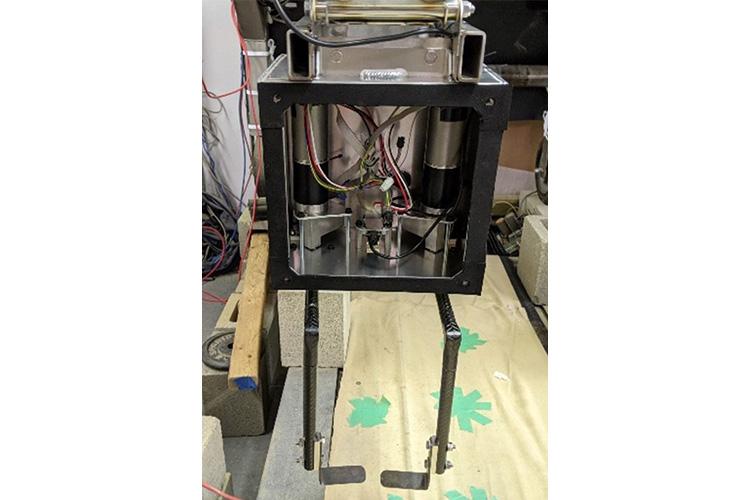

Le cultivateur VRC est un cultivateur en ligne qui aère le sol tout en désherbant entre les rangées de plantes, qu'il s'agisse de laitue, de brocoli, de chou-fleur ou autre. Le système est entraîné sur des centaines ou des milliers de photos de plantes saines, de plantes mortes et de mauvaises herbes courantes afin de créer l'algorithme parfait pour l'opération. Le système intègre un système de vision pour capturer des images de plantes. Le système de caméra "reconnaît" automatiquement les différentes tailles et types de plantes, ainsi que la couverture du sol, dans des conditions d'éclairage très variées. Les images sont traitées en temps réel par le circuit d'apprentissage profond de l'IA. L'apprentissage profond est utilisé à la place d'autres techniques d'apprentissage automatique en raison de sa flexibilité et de sa facilité d'adaptation aux conditions futures. Le système identifie chaque plante ainsi que sa taille et son emplacement précis, tant pour les cultures que pour les mauvaises herbes. Les algorithmes qui en résultent convertissent ces données d'entrée en données de synchronisation utilisées pour le contrôle dynamique du bras des actionneurs de lame à commande de précision (voir figure 3).

Un logiciel est utilisé pour calculer les trajectoires d'ouverture et de fermeture requises pour chaque groupe de plantes. L'opérateur détermine le dégagement à donner aux lames autour des plantes, y compris sous le couvert végétal. Le système peut fonctionner jusqu'à 3 mph, mais il tourne généralement autour de 1 mph. L'opérateur détermine la vitesse en fonction de l'environnement et des conditions de culture. Plus la vitesse est élevée, plus les saletés sont projetées loin et en quantité, ce qui peut endommager ou contaminer la culture. Par exemple, la laitue pousse sous forme de feuilles et près du sol. Une vitesse trop élevée peut entraîner une accumulation inutile de saletés sur la plante, c'est pourquoi un robot de désherbage de laitue doit fonctionner assez lentement pour ne pas soulever beaucoup de poussière. En règle générale, un robot désherbeur de laitue peut fonctionner à une vitesse d'environ un mile par heure tout en produisant un produit propre et sain dans son sillage.

Les moteurs EC-i sans balais de maxon avec enroulements en fer offrent une densité de couple très élevée et un faible couple de cogging. Le rotor interne multipolaire est extrêmement dynamique. Grâce à sa conception solide avec une bride et un carter en acier, ce moteur convient à un large éventail d'applications.

Composants du système de mouvement

Comme indiqué ci-dessus, des moteurs électriques à fonctionnement indépendant ont été incorporés pour l'opération de désherbage afin que la lame de chaque côté de la plante puisse faire un contour complètement personnalisé autour de la plante, ce qui permet une meilleure précision pendant l'opération. Les lames des couteaux pouvaient s'approcher davantage de la plante et éliminer plus proprement les mauvaises herbes, ce qui représentait un avantage considérable en termes de performances par rapport aux autres systèmes. La stratégie d'application de l'équipe signifiait qu'elle avait besoin de moteurs ayant le couple et l'accélération nécessaires pour gérer un mouvement aussi hautement dynamique.

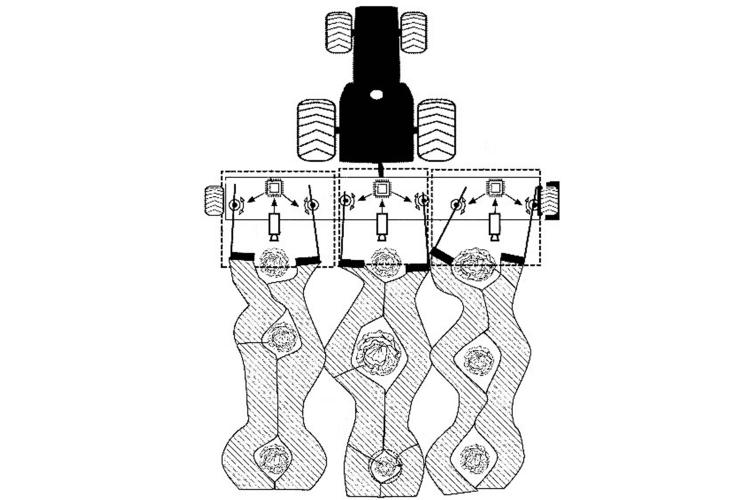

Les moteurs sélectionnés par l'équipe VRC comprenaient deux moteurs EC52 conçus et fabriqués par maxon. L'EC-i 52 est un moteur à courant continu sans balais à commutation électronique de 420 watts, doté d'un capteur à effet Hall intégré pour le retour d'informations. Les moteurs réagissent rapidement et sont capables de guider les lames de couteau près de chaque plante sans la blesser. Les principales caractéristiques qui distinguent les moteurs EC à commutation électronique de maxon sont leur excellent couple, leur puissance élevée, leur plage de vitesse extrêmement large et leur durée de vie inégalée. La contrôlabilité exceptionnelle de ces moteurs permet de créer des entraînements de positionnement de haute précision.

Figure 4 : Remarquez l'emplacement des deux moteurs maxon EC-I 52 à couple élevé et des réducteurs GP52 à l'intérieur du boîtier du cultivateur VRC .

En plus des moteurs, le système de mouvement du cultivateur VRC comprend deux têtes d'engrenage GP52 également conçues et fabriquées par maxon (voir Figure 4). Les réducteurs sont nécessaires pour les couples élevés qui sont requis pour briser les mottes de terre pendant le processus de désherbage autour des plantes. Ces composants en céramique offrent jusqu'à 30 Nm de couple selon le modèle utilisé. Les calculs de conception devaient tenir compte de la longueur du bras robotique, de la vitesse de fonctionnement et de la spécification du couple nécessaire pour opérer à travers le sol pendant son fonctionnement normal.

Conclusion

Robotics Vision Corporation aborde chaque application avec créativité et expérience. Lorsqu'ils ont eu besoin d'améliorer les capacités des derniers cultivateurs pour les fermes commerciales, ils se sont tournés vers maxon. Les composants maxon ont été en mesure de répondre aux normes élevées en matière de couple et de vitesse qui ont permis au cultivateur de l'entreprise de maintenir sa précision et son exactitude pendant le fonctionnement, ainsi que de résister aux environnements difficiles rencontrés dans l'agriculture commerciale.