Les objectifs de l'industrie de l'extraction du pétrole et du gaz sont restés les mêmes au fil des ans : maximiser la production pour répondre aux demandes d'énergie du marché tout en le faisant de manière efficace, rentable et durable. À l'heure où l'industrie se fixe pour objectif de parvenir à une émission nette nulle de carbone, l'efficacité et la durabilité occupent une place centrale. Le forage sous-marin est le segment qui présente le plus grand potentiel d'innovation technologique, même s'il doit relever de nombreux défis environnementaux et technologiques. Pour atteindre ces objectifs, les mentalités de l'industrie doivent accepter une approche plus axée sur les données, ce qui conduit le forage vers l'électrification.

Avantages de l'entraînement électrique

Bien que l'idée d'électrifier les opérations de forage ne soit pas nouvelle, les progrès ont été lents au fil des ans en raison de la difficulté à surmonter les conditions environnementales extrêmement exigeantes, du manque de technologies avancées et de la peur du changement. Pourtant, comme les solutions conventionnelles telles que l'hydraulique ne sont plus rentables pour atteindre les nouveaux objectifs fixés par l'industrie, les innovations techniques dans les moteurs, l'électronique et les technologies des batteries fournissent les outils nécessaires pour passer à l'électrification de l'industrie pétrolière et gazière. Les avantages d'un système entièrement électrique sont également importants.

La numérisation permet de réaliser des gains d'efficacité. Avec un réservoir de données en temps réel et un positionnement précis des commandes, les opérateurs peuvent prendre des décisions stratégiques de contrôle de production meilleures et continues. La numérisation est de plus en plus importante pour la gestion future des opérations de production, tant en mer qu'à terre. Avec les systèmes de production électriques, de grandes quantités de données peuvent être collectées en temps réel, notamment des données relatives au comportement du réservoir, aux processus de production, à l'intégrité et à la sécurité des puits, ainsi qu'à la santé et aux performances des équipements. Cette approche numérisée augmente l'efficacité et la sécurité globales et réduit l'empreinte carbone de l'ensemble d'un projet.

La construction d'une infrastructure électrique est beaucoup plus rentable et plus facile à entretenir. Un câble électrique a une plus grande portée qu'un câble hydraulique et une seule ligne peut être utilisée pour faire fonctionner plusieurs systèmes ainsi que pour transférer le retour d'information de plusieurs capteurs. Cela simplifie la construction et la maintenance d'une infrastructure comportant de multiples branches et extensions. Une ligne électrique élimine aussi complètement le risque de fuite associé aux lignes hydrauliques. Les innovations dans les technologies des batteries ont également rendu leur utilisation possible dans des environnements difficiles.

L'utilisation de moteurs électriques pour la commande des vannes et diverses opérations d'actionnement permet un contrôle précis et rapide. Les entrées et les commandes du moteur électrique se font en temps réel et sont exécutées instantanément, ce qui permet aux opérateurs d'ajuster les paramètres rapidement et d'optimiser leur fonctionnement sans délai. Les moteurs électriques peuvent être contrôlés à l'aide de divers paramètres, tels que la vitesse et la position (à l'aide de halls moteur ou d'un résolveur), le couple (par la mesure du courant moteur), et potentiellement d'autres paramètres en fonction des capteurs inclus. Cela permet un contrôle total du moteur ainsi que la possibilité de collecter des informations qui peuvent être utilisées pour prédire l'état de santé du moteur.

Défis et solutions techniques

Les conditions ambiantes extrêmes ont constitué un obstacle majeur à une utilisation plus large des entraînements électriques dans les opérations de forage sous-marin. Les composants des moteurs électriques conventionnels ne sont pas en mesure de résister à des températures de fond qui atteignent souvent plus de 200 °C, ainsi qu'à des pressions élevées et à des chocs et vibrations potentiellement importants. Pour atteindre les objectifs de rentabilité visés et éviter les temps d'arrêt coûteux, les moteurs doivent fonctionner de manière fiable tout en prolongeant la durée de vie d'un outil de fond de puits et en réduisant les besoins de maintenance. Comme l'industrie vise une meilleure productivité et une plus grande efficacité, il est crucial de maximiser la production des puits existants, mais aussi d'atteindre des puits plus difficiles et non conventionnels, ce qui repousse encore plus loin les limites technologiques des moteurs électriques.

Les moteurs conventionnels n'étant pas adaptés à ces exigences industrielles, il a fallu développer des solutions sur mesure, adaptées aux spécifications du forage de grande profondeur. Pour ce faire, les fabricants de moteurs doivent disposer de l'expertise et des ressources nécessaires pour mener à bien toutes les étapes du développement et garantir des processus de production et d'essai fiables. La conception d'un tel système d'entraînement nécessite des connaissances spécialisées sur le comportement des matériaux à des températures extrêmes, ainsi que des tests approfondis pour s'assurer que tous les composants peuvent survivre à l'environnement HPHT (haute pression, haute température) que l'on trouve dans les opérations de forage.

Les moteurs à courant continu à aimants permanents conventionnels utilisent généralement des aimants en néodyme qui commencent à se démagnétiser dès que les températures de +150°C sont dépassées. De même, les isolations conventionnelles des enroulements ne sont pas en mesure de résister à ces conditions extrêmes. Il est important de garder à l'esprit que les températures nominales comprennent la température ambiante et la température supplémentaire causée par la charge. Cela signifie qu'une certaine marge de sécurité doit être prise en compte, car le moteur doit pouvoir fonctionner sous charge sans surchauffe. Les autres pièces du moteur doivent être fabriquées en acier inoxydable de haute qualité et l'utilisation d'adhésifs ou de plastiques doit être évitée.

Le choix des bons composants n'est qu'une partie du processus de développement. Il est également nécessaire de définir et de réaliser des tests environnementaux appropriés qui confirmeront que la bonne conception a été mise en œuvre et que le moteur peut offrir la durée de vie requise dans ces conditions extrêmes. Enfin, les processus de production doivent être définis pour garantir une fabrication robuste, y compris des tests appropriés pendant la production et lors de l'inspection finale.

La solution maxon

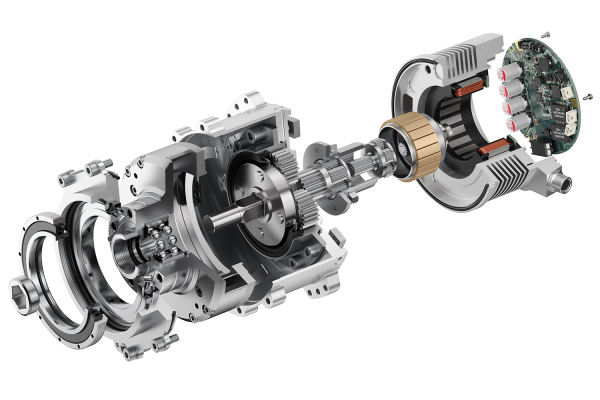

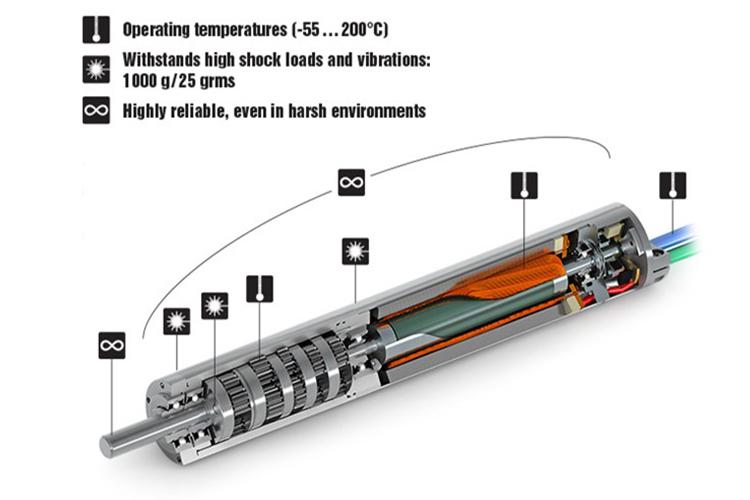

La gamme de plates-formes Heavy-Duty de maxon offre la conception robuste qui est essentielle pour les conditions de fonctionnement extrêmes. Par exemple, leur moteur à courant continu sans balais EC 22 HD avec réducteur planétaire GP 22 HD :

• Une solution d'entraînement ultra compacte (Ø22 mm), hautement efficace (>75 %) et puissante (240 W)

• Un ensemble en acier inoxydable entièrement soudé avec un aimant en samarium-cobalt encapsulé.

• Un bobinage sans fer pour les hautes températures, qui résiste à des températures allant jusqu'à 240° C.

• Un réducteur conçu pour un couple élevé (couple de surcharge de 12 Nm).

Outre ces caractéristiques techniques, ces moteurs intègrent de nouveaux matériaux et de nouvelles technologies de traitement. Un bobinage central sans fer et un rotor haute performance constituent le "cœur" des moteurs maxon pour charges lourdes. Avec le puissant réducteur, maxon fournit des solutions d'entraînement à couple élevé. La plupart des pièces des entraînements pour charges lourdes sont en acier inoxydable. L'assemblage minimise l'utilisation d'adhésifs, se concentrant plutôt sur la connexion des composants individuels par des ajustements mécaniques et sécurisés par soudage laser. Il en résulte un système d'entraînement fiable et mécaniquement robuste.

Les principaux avantages des moteurs maxon HD sont les suivants :

• Large gamme de température

(-50 à 200°C) composants testés jusqu'à 240°C

• Conception robuste connexions soudées au laser

• Rapport performance/volume élevé, compacité, haute densité de puissance

• Faible consommation d'énergie, haut rendement

• Excellentes propriétés de contrôle, caractéristiques linéaires du moteur

• Fonctionnement dans l'air ou dans l'huile hydraulique

• Faible interférence magnétique

• Haute qualité/fiabilité, contrôle du processus de production

Qualification et essais de production

Pour s'assurer que les moteurs peuvent résister à des conditions de profondeur difficiles, il est important de définir et de réaliser des tests appropriés pendant la phase de qualification de la conception ainsi que pendant la production en série. Les fabricants doivent disposer de suffisamment de ressources et d'expertise pour développer et réaliser ces tests et mettre en œuvre toutes les étapes nécessaires sur la chaîne de production afin de garantir que chaque unité produite répond aux exigences. Trois tests spécifiques sont nécessaires pour garantir la longévité et le bon fonctionnement de ces moteurs.

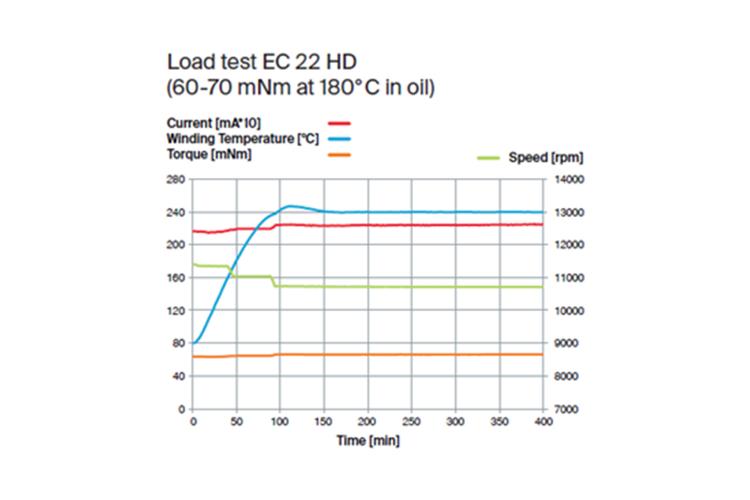

Essai interne à pleine charge

Les moteurs sont testés dans l'air ou dans l'huile hydraulique à des températures extrêmes et à pleine charge pendant un fonctionnement continu. Pendant cet essai en charge, le bobinage s'échauffe jusqu'à sa température nominale maximale. Le contrôle continu fournit des informations sur les caractéristiques de performance du moteur.

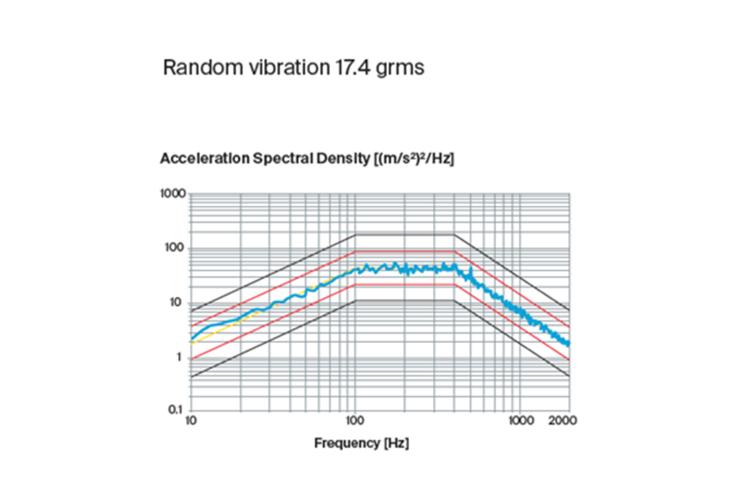

Test de vibration et de contrainte thermique

Les moteurs sont placés dans une enceinte à climat contrôlé et soumis à de fortes vibrations. Les tests sont effectués avec les moteurs en fonctionnement à haute température. Les moteurs doivent continuer à fonctionner dans le cadre de leurs spécifications de performance alors que des vibrations sont appliquées dans toutes les directions.

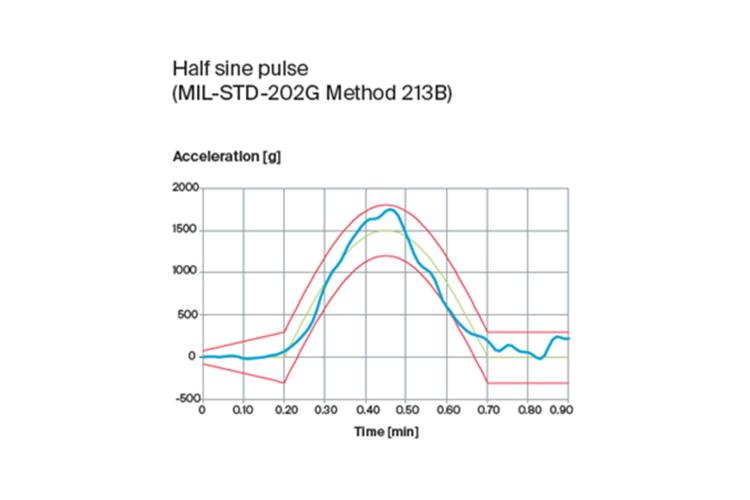

Test de chocs

Le système de laboratoire effectue une variété de charges de chocs de plus de 1 000 G. Après l'essai de choc, les lecteurs doivent être entièrement fonctionnels.

Des procédures de test standard sont également effectuées avant la livraison au client. Tous les variateurs HD de maxon - le moteur et les accessoires - doivent satisfaire à ces procédures, qui incluent :

• Dépistage du stress environnemental (ESS)

o test à haute température

o test de charge

• Test électrique général

o test d'isolation

o test standard maxon

• Contrôle visuel et dimensionnel

o contrôle visuel

o contrôles de dimensions

Exemples d'application

Une utilisation typique des moteurs électriques dans les opérations de fond est celle des systèmes de mesure en cours de forage (MWD), qui utilisent des actionneurs électriques dans leurs unités de pulseur de boue. Cet équipement est responsable de l'utilisation de la technologie complexe qui fournit des informations seconde par seconde sur la progression du forage. Comme les données transmises aux techniciens de forage sont essentielles à l'opération - leur permettant de réagir rapidement pour apporter des corrections au forage - le moteur utilisé dans l'actionneur doit être efficace, fiable et robuste.

Les développements de la technologie des batteries ont augmenté l'utilisation des moteurs électriques dans les opérations de fond de puits où ils peuvent également être utilisés comme générateurs pour alimenter les batteries. Pour que cela soit possible, les moteurs doivent être très efficaces. Les moteurs HD sans balais de maxon ne sont pas seulement adaptés aux environnements extrêmes attribués aux opérations de fond de puits, ils peuvent être utilisés comme générateurs de tension CC ou CA en utilisant les fluides de forage pompés en fond de puits. Un redresseur de tension est nécessaire pour la production de tension continue, tandis que la tension alternative peut être obtenue en utilisant deux des trois phases du moteur. Les calculs de base sont très simples en raison du comportement linéaire des moteurs à enroulements sans fente.

Une autre utilisation émergente des actionneurs électriques concerne les vannes de régulation de débit intelligentes. Au lieu de passer d'une position entièrement ouverte à une position fermée, les moteurs électriques permettent un contrôle très précis des vannes de débit pour obtenir un débit optimal à tout moment. Le développement de logiciels a permis une surveillance et un contrôle faciles via des interfaces conviviales en surface. Par exemple, il a été démontré que les systèmes intelligents de levage de gaz ont le potentiel de réduire considérablement les coûts de levage, tout en augmentant les capacités de production du puits avec moins d'intervention.

L'inspection des puits de forage est un autre segment présentant un fort potentiel d'utilisation d'actionneurs électriques pour un fonctionnement plus efficace. Qu'il s'agisse d'actionner un ensemble de roues pour entraîner un convoyeur ou de contrôler les doigts d'un outil d'imagerie multi-doigts pour inspecter le tubage, les actionneurs électriques constituent un excellent choix pour accroître la vitesse et la précision des opérations. Des mouvements linéaires de positionnement de haute précision peuvent être réalisés en incorporant des actionneurs linéaires avec des vis à billes intégrées dans la tête d'engrenage et un résolveur à usage intensif à l'arrière du moteur. Dans l'ensemble, les moteurs électriques peuvent résoudre les problèmes de divers outils de fond de puits, des opérations de forage à la complétion et à l'inspection des puits.

Conclusion

Dans les années et décennies à venir, l'industrie pétrolière et gazière connaîtra de nombreux changements et innovations pour répondre aux priorités stratégiques telles que la fourniture d'énergie à faible coût et sans émission de carbone. L'émergence de systèmes entièrement électriques peut contribuer à stimuler ces innovations et à rendre ces changements réalisables. On s'attend à ce que tous les domaines d'un projet d'extraction de pétrole et de gaz évoluent vers l'électrification, y compris le segment du fond de puits. Aujourd'hui déjà, de nombreuses applications s'orientent vers l'actionnement électrique au lieu de technologies plus traditionnelles comme l'hydraulique. Avec des objectifs ambitieux en vue pour l'industrie, il est passionnant de voir où la route mène et quels types d'innovations émergent à l'avenir.