Derrière la vitre, dans la salle blanche inondée de lumière, se trouve un monde très différent du reste des zones de production du groupe maxon. C'est ici, au siège du spécialiste des entraînements, niché entre lacs et montagnes, qu'une zone de production d'entraînements destinés à des applications médicales a récemment commencé à être exploitée. La concentration de particules dans l'air est faible et constamment contrôlée. Cet environnement propre est généralement parfaitement adéquat car les moteurs des pompes à insuline, des unités de dosage médicales etc, ne doivent pas être totalement exempts de germes et de bactéries.

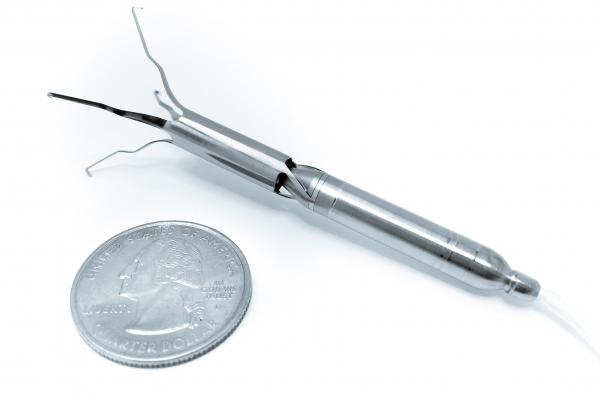

Cependant, les applications dans le domaine de la médecine de pointe sont une toute autre histoire, surtout lorsqu'il s'agit de systèmes d'entraînement implantables.

Cependant, les applications dans le domaine de la médecine de pointe sont une toute autre histoire, notamment lorsqu'il s'agit de systèmes d'entraînement implantables. Pour ces applications, le montage est déplacé vers la nouvelle zone GMP (good manufacturing practice). Dans cette zone de salle blanche, on mesure non seulement la concentration de particules, mais aussi la contamination microbiologique des surfaces et de l'air et on recherche des traces de spores, de bactéries ou de champignons. Cet environnement clinique impose des exigences élevées à la technologie de ventilation, aux instruments et surtout aux personnes qui y séjournent.

Actuellement, trois personnes chez maxon sont qualifiées pour effectuer un travail régulier dans cette pièce. D'innombrables heures de formation sont nécessaires.

La propreté commence et se termine par la discipline

La propreté commence et se termine par la discipline. Les personnes qui travaillent dans cet environnement doivent toujours observer les mêmes processus stricts ; les membres du personnel, Albane Lloqanaj et Ruth Da Silva, enfilent des pantalons et des hauts spéciaux qui arrivent emballés sous vide d'une blanchisserie de salle blanche. Les matériaux de haute technologie dont sont faits ces vêtements les rendent anti-bactériens. Les deux membres du personnel ont ensuite enfilé des masques d'hygiène spéciaux, des filets à cheveux, des gants, des blouses de laboratoire et des chaussures antistatiques.

En outre, ils doivent se désinfecter les mains pendant au moins 30 secondes à l'aide d'un désinfectant adapté à la peau dans le cadre d'une procédure de désinfection hygiénique des mains en six étapes. Ensuite, les gants sont désinfectés avec de l'alcool pur qui s'évapore sans laisser de résidu. Ainsi, ni les particules ni les germes ne peuvent adhérer aux gants. Toutes ces étapes du processus se déroulent dans un ordre défini. En outre, il faut veiller à ce qu'aucun air contaminé ne pénètre dans la salle GMP depuis l'extérieur. À cette fin, trois zones séparées par des sas automatisés doivent être traversées. Il n'est possible d'ouvrir qu'une seule porte à la fois, car plus on avance, plus la pression de l'air dans la pièce concernée augmente.

Selon le chef d'équipe Stefan Kathriner, "La critique n'est jamais personnelle, elle est toujours objective. Il est important que nous nous alertions immédiatement les uns les autres si quelque chose semble étrange ou si nous suspectons une erreur."

Dans la salle blanche

Dans la salle blanche elle-même, le personnel doit également être très discipliné. Par exemple, ils ne sont pas autorisés à se toucher le visage. Et s'ils le font, ils doivent toujours le faire consciemment, afin de pouvoir immédiatement désinfecter à nouveau leurs gants.

Pour s'assurer que la quantité de germes ou de bactéries sur les surfaces de travail ou dans l'air ne dépasse pas un certain seuil, maxon effectue régulièrement des tests avec une gélatine riche en nutriments. Ces plaques dites de gélose sont pressées sur les surfaces ou laissées ouvertes dans la pièce. La gélatine sert de terreau aux micro-organismes. Après 72 heures dans l'incubateur, il est possible de voir à l'œil nu s'il y a contamination et à quel point elle est élevée.

Albane Lloqanaj précise qu'elle "aime beaucoup ce genre de travail, car il est stimulant, varié et responsable. Aucune erreur n'est permise lorsque nos moteurs sont utilisés pour des systèmes implantables."

L'effort nécessaire pour faire fonctionner un tel environnement GMP est immense, c'est pourquoi seules quelques commandes spéciales de clients pour des systèmes implantables y sont traitées. Au cours des dernières années, les spécialistes des salles blanches de maxon ont beaucoup appris de ces projets. Stefan Katriner déclare : "Nous disposons d'un savoir-faire complet et espérons pouvoir traiter davantage de commandes de ce type à l'avenir".