La plus grande fierté du département dispose de sa propre chambre. Andreas Philipp, chef du département de moulage par injection de poudre de Maxon, se dirige vers les nouveaux murs, ouvre la porte et indique la seule machine de la pièce - un appareil laser pour l'usinage dur de pièces en céramique. Ce dernier achat est capable de découper la céramique avec une précision de 2 micromètres, explique Philipp. Usiner des éléments de ressort d'une épaisseur de paroi de 17 micromètres tout en effectuant des mesures précises : c'est ainsi que le département reste à la pointe du progrès et fournit aux clients des pièces de précision encore plus rapidement.

La céramique pour une plus grande longévité

Le nombre de personnes qui savent que maxon possède son propre département de moulage par injection pour les céramiques et les métaux est probablement assez faible. Après tout, l'entreprise est surtout connue pour ses micromoteurs qui font tourner des applications à la fois sur Mars et ici sur Terre - des robots chirurgicaux aux systèmes d'automatisation de laboratoire en passant par les machines à tatouer.

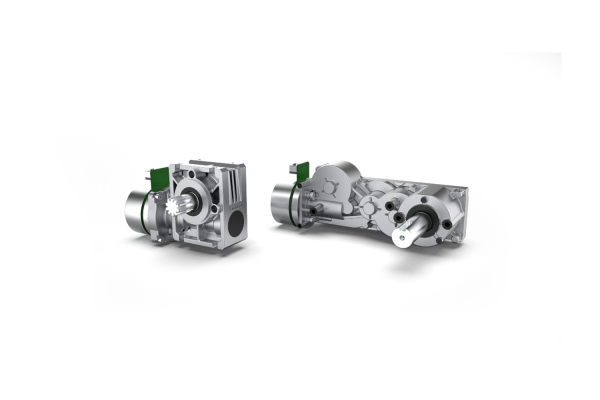

En plus des entraînements de précision, maxon produit également des régulateurs, des encodeurs et notamment des réducteurs. Pour certaines applications, ceux-ci doivent être renforcés - ou, pour être plus précis, leurs composants individuels de réducteurs comme les roues dentées, les axes ou les porte-satellites. La céramique est particulièrement adaptée à ce type de renforcement - après tout, le matériau est plus résistant aux produits chimiques et aux fluctuations de température que l'acier, et en outre très dur. Les axes en céramique prolongent considérablement la durée de vie d'un réducteur, en particulier pour les entraînements utilisés dans les opérations de démarrage et d'arrêt. C'est pourquoi, il y a une vingtaine d'années, maxon a commencé à fabriquer ses propres pièces en céramique. Environ 45 employés travaillent actuellement dans le département de moulage par injection, parmi lesquels des développeurs, des ingénieurs d'application, des experts en qualité et des employés de production.

Du moteur à la broche

Les experts en moulage par injection de poudre appartiennent au site spécialisé de production de réducteurs de Maxon à Sexau, dans le sud de l'Allemagne. Environ la moitié des pièces fabriquées par le département sont utilisées dans les transmissions de maxon. Les broches en céramique pour les entraînements linéaires sont particulièrement recherchées, en raison de leurs caractéristiques de fonctionnement et de leur résistance à l'usure. "Nous sommes la seule entreprise capable de proposer à ses clients un moteur, un réducteur et une broche en céramique provenant d'une seule source", déclare Andreas Philipp. Le développement et la production de pièces céramiques de précision ne sont pas bon marché. Les processus sont complexes, et l'usinage dur nécessite des outils diamantés ou, comme mentionné plus haut, des machines laser. C'est pourquoi les céramiques sont généralement sélectionnées uniquement pour des besoins très spécifiques qui ne peuvent être satisfaits par d'autres matériaux plus courants. Ou, pour le dire autrement : "Les céramiques sont utilisées lorsque tous les autres matériaux échouent."

Deux jours dans le fourneau

Le processus de production commence avec un granulat, également appelé matière première. Il contient une certaine quantité d'adhésif afin que le matériau puisse être pressé dans des moules en premier lieu. Une fois que les pièces ont quitté la machine de moulage par injection, elles peuvent déjà être légèrement usinées. Cependant, elles n'ont pas encore beaucoup de points communs avec les produits céramiques finis. On les appelle des "compactes vertes", et elles sont fragiles, facilement cassables et beaucoup plus grandes que le produit final. Quelques étapes supplémentaires sont nécessaires avant qu'ils n'obtiennent les caractéristiques exceptionnelles de la céramique industrielle. Tout d'abord, l'adhésif est retiré par un processus chimique. Ensuite, elles sont envoyées au four pour être frittées pendant deux jours à une température pouvant atteindre 1500 degrés Celsius. Au cours de ce processus, elles se rétractent jusqu'à 30 %.

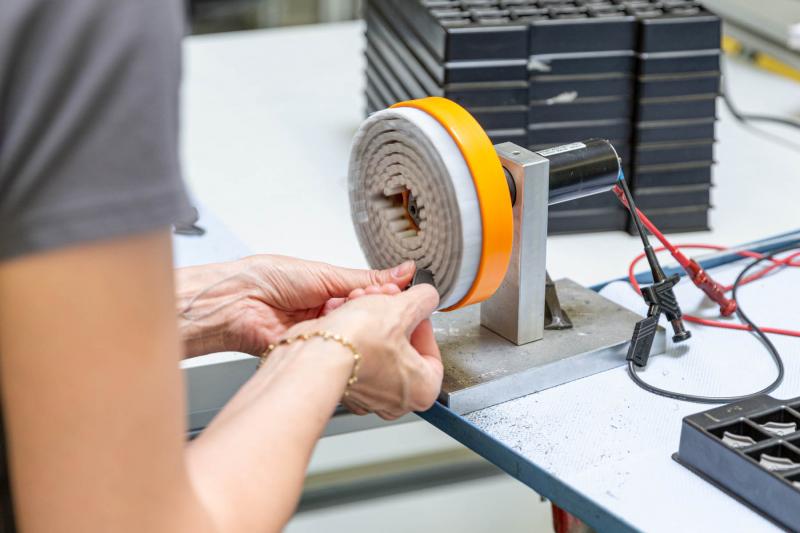

Cette perte de volume est difficile à calculer, surtout lorsque l'objectif est de maintenir les tolérances dans la fourchette du micromètre. C'est pourquoi, après le frittage, de nombreuses pièces sont poncées pour atteindre les tolérances requises. Et certains composants n'ont besoin que d'un simple polissage avant d'être prêts à être expédiés.

Polissage final après le frittage, pour donner aux pièces céramiques une surface lisse.

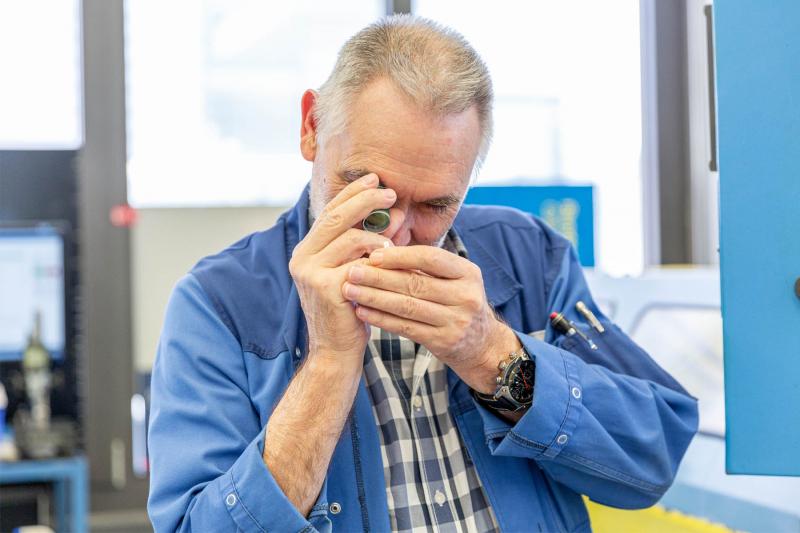

Rectification et ponçage de précision : Norbert Steidinger vérifie la précision d'un axe en céramique.

Production rapide de prototypes

Les avantages offerts par les propriétés particulières de la céramique ont conduit maxon à produire bien plus que des composants de réducteurs. Les produits fabriqués comprennent également des jets miniatures pour l'automatisation industrielle, des cliquets pour les montres et même des boîtiers de casque. Ces derniers sont produits chez maxon depuis des années et sont considérés comme ayant un effet positif sur la qualité du son. Contrairement aux boîtiers en métal, ils sont également résistants aux rayures et conservent longtemps leur bel éclat.

Les principes de base du moulage par injection de poudre sont restés largement les mêmes au cours des dernières années. Certaines choses ont cependant changé. Selon Andreas Philipp, le traitement des compacts verts sera réduit à l'avenir. Au lieu de cela, des formes de base simples sont moulées puis usinées avec des équipements de haute technologie jusqu'à ce qu'elles aient la forme parfaite. "De cette façon, les clients obtiennent un prototype beaucoup plus tôt", explique Andreas Philipp. Les petits lots peuvent également être prêts à être expédiés plus rapidement. Ce qui n'a pas changé, c'est la fascination pour le moulage par injection de poudre, que l'on peut ressentir sur l'ensemble de la main-d'œuvre. "Chaque travail est différent, rien n'est routinier. La céramique est un matériau extrêmement difficile. C'est ce qui les rend si intéressants".