Filiale du groupe Beaumanoir, C-Log est une structure spécialisée dans la logistique Retail & e-commerce. Répartis à travers la France, ses 9 entrepôts historiques servent à alimenter les stocks des magasins Bonobo, Bréal, Cache-Cache, La Halle, Caroll et Morgan, appartenant au groupe Beaumanoir, mais aussi à assurer la logistique d’autres marques textiles. Face à l’essor du e-commerce en 2019, C-Log a souhaité créer un process spécifique pour gérer les commandes en ligne. Le résultat, c’est un entrepôt automatisé de 18 000 m2, entièrement dédié au e-commerce, basé à Poupry, près d’Orléans. Sorti de terre en 2022, ce « Hub Digital » s’appuie sur une flotte de 240 robots mobiles autonomes (AMR), capables de garantir la livraison en 24h d’une commande e-commerce. Plutôt que d’acheter ses robots à l’étranger, le groupe Beaumanoir a fait le pari un peu fou de les fabriquer en interne… A Saint-Malo. Une relocalisation s’inscrivant dans une vraie démarche RSE qui s’est avérée payante. Retour sur une histoire de robots, certes, mais où l’humain n'est jamais loin…

Relocaliser plutôt que délocaliser : un pari à contre-sens porteur de sens

L’histoire commence en 2019. Face à la multiplication de ses activités e-commerce, C-Log cherche un moyen pour tenir la cadence et maîtriser les surcoûts. « Les coûts logistiques de l’e-commerce sont 4 fois supérieurs à ceux de la vente en magasin. L’enjeu c’était de casser ce rapport d’un à quatre pour nos marques clientes », explique Benoît Garçon, directeur général de C-Log. Un appel d’offres est lancé, le groupe Beaumanoir envisage alors d’acheter des robots vus lors de précédentes visites à l’étranger.

Julien Le Flohic et Georges Pagis, tous deux docteurs en robotique, ont une autre idée en tête. « Nous sommes allés voir M. Beaumanoir pour lui proposer de plutôt fabriquer en interne les robots nécessaires à ses entrepôts. Il fallait le convaincre d’investir en nous à partir d’un petit PowerPoint, alors qu’il ne nous connaissait pas ! Sa réponse au bout d’une heure, ça a été : ‘C’est génial, j’adore, où est-ce que je signe ?’ En tant qu’entrepreneur averti et attaché à sa région, il a tout de suite adhéré à l’idée de robots made-in-Saint-Malo ! », se souvient avec enthousiasme Georges Pagis, désormais responsable technique du bureau d’étude robotique de C-Log.

Pour que ce projet devienne une réalité, le bureau d’étude robotique de C-Log voit le jour, dans une logique d’entrepreneuriat. Sa mission ? Fabriquer des robots mobiles à déployer au sein du Hub Digital, avant de se pencher sur l’automatisation et la robotisation de tous les entrepôts de C-Log, en vue de réduire les risques de troubles musculosquelettiques, inhérents aux tâches répétitives.

La robotisation pour rester compétitif

« Le choix du groupe Beaumanoir a toujours été d’investir sur les moyens logistiques permettant de garantir la disponibilité du produit au bon moment dans la bonne surface de vente.», résume Georges Pagis.

Trois ans plus tard, en 2022, le Hub Digital est opérationnel. Cet immense entrepôt automatisé est en capacité de gérer 40 000 pièces par jour, avec un système d’automatisation le plus poussé possible. De quoi répondre aux enjeux propres à la logistique du prêt-à-porter, qui sont nombreux !

Hub Digital : des objectifs ambitieux

Outre la décarbonation et l’optimisation du transport pour limiter l’impact écologique, l’industrie logistique du prêt-à-porter fait face à différents enjeux économiques et humains, auxquels le Hub Digital se devait de répondre.

- Pouvoir assurer une livraison en 24h. Le premier enjeu concerne la rapidité. Du moment où une cliente valide sa commande en ligne jusqu’au moment où elle reçoit sa commande dans sa boite-aux-lettres, il ne doit s’être écoulé que 24h. Pour y parvenir, il était notamment crucial que le Hub Digital soit situé près des hubs des transporteurs pour favoriser une collecte la plus tardive possible

- Faire face à la multiplication des transporteurs. Colis Relais, Mondial Relay, Colissimo, UPS, Fedex… Si historiquement seule la Poste avait la charge d’expédier les colis, le nombre de transporteurs s’est depuis démultiplié. Cette situation impose de pouvoir effectuer un tri très fin à la sortie de l’entrepôt pour que chaque colis soit attribué au bon transporteur.

- Limiter les manipulations de vêtements par des opérateurs humains. Dans les entrepôts historiques, les opérateurs peuvent être amenés à toucher plus d’un vêtement par seconde. Etant donné que cette cadence intense peut causer des TMS, l’un des objectifs du Hub Digital était de limiter au maximum ce type de manutention.

« Historiquement, on achetait des machines et on adaptait l’ergonomie pour qu’elle ne soit pas trop impactante. Désormais, la démarche consiste à réfléchir en amont au process, à la manière dont tout va être géré, pour que tout soit ergonomique. Cela permet de réduire au maximum les tâches pénibles, grâce à l’automatisation et à la robotisation. Les métiers sont ainsi bouleversés vers des postes à plus forte valeur ajouté», explique le responsable technique du bureau d’étude robotique de C-Log.

Pour relever tous ces enjeux, C-Log a mis au point un process logistique innovant, fruit d’un dépôt de brevet français et européen.

Robots mobiles et système gravitaire : un process logistique unique au monde

Actuellement, la plupart des roboticiens en logistique utilisent la méthode du « Goods to Man », déposée par Amazon. Cette dernière consiste à faire venir les articles d'une commande jusqu'aux préparateurs, afin qu'il puisse procéder à son assemblage. Des robots apportent à l’opérateur fixe les différents éléments de la commande pour qu’il la consolide.

« Nous, on a eu une idée différente pour faire cette consolidation de la commande, en utilisant nos robots et un système gravitaire. Le process logistique que nous avons mis en place est vraiment unique au monde et nous en sommes très fiers ! », dévoile Georges Pagis.

Concrètement, dès qu’une commande est effectuée en ligne, les articles sont sortis du stock automatiquement grâce à un réseau de convoyeurs au niveau 2. Un opérateur fixe ou un robot de picking récupère alors le vêtement pour le confier à un robot mobile, qui se déplace ensuite sur une zone de consolidation. Chaque robot ne porte qu’un seul vêtement à la fois. Les commandes sont ainsi reconstituées grâce à nos robots et mis à disposition de la zone d’emballage et expédition qui ont également été automatisés.

L’ensemble du processus est géré par le logiciel de supervision, qui attribue des tâches en temps réel aux différents robots, en fonction de la typologie de la commande.

Améliorer la productivité tout en réduisant la cadence

« Grâce au flux en temps réel, nous parvenons à faire l’injection de commandes sur toute la journée, ce qui permet de répartir et lisser la charge de travail. Au final, cela permet de réduire la cadence pour les opérateurs humains, tout en améliorant la productivité », explique le responsable technique du bureau d’étude robotique de C-Log.

Alors que les sites logistiques classiques privilégient des préparations par batch, consistant à préparer des paquets de commandes, au Hub Digital, le principe est de préparer les commandes au fil de l’eau, dès qu’une commande est effectuée sur le site, elle sera traitée quasiment en temps réel. « C’est l’optimisation et l’innovation des process qui permettant ce changement de modèle », ajoute Georges Pagis.

Des robots deux fois moins cher que ceux sur le marché

« La spécificité de notre système, c’est d’une part de devoir véhiculer des produits légers et d’autre part un besoin de beaucoup de robots pour faire fonctionner ce process ainsi il y a un enjeu de rationalisation sur les couts », souligne Georges Pagis. Pour cette raison, il était nécessaire que les robots coûtent le moins cher possible. En outre, le bureau d’étude robotique de C-Log se devait d’aller vite, car les équipes avaient moins de 2 ans pour fabriquer et déployer les robots au sein du Hub Digital. Deux leviers ont été utilisés pour relever ces défis :

- L’internalisation : en suivant une méthodologie agile, les équipes de C-Log ont tout fait en interne, du développement de logiciels à la mécanique, avec un système de sprint. Un prototype a rapidement été réalisé pour récupérer des données et améliorer le robot. Le produit fini est le fruit de multiples itérations.

- Une conception modulaire : afin de pouvoir travailler de manière indépendante sur chaque brique. Batterie, motorisation, intelligence, carte mère… Grâce à la modularisation de la conception, dès qu’une brique fonctionnait, il était possible de passer à la suivante, sans être bloqués.

« L’internalisation poussée à son paroxysme et l’aspect modulaire nous ont permis de tenir ces délais très serrés, pour sortir très rapidement nos premiers robots. Au bout de seulement 2 ans, nous avons sorti 40 robots 100% fabriqués en interne ! », se réjouit Georges Pagis dont l’équipe de 10 personnes a depuis produit 200 robots de plus.

« Nous avons construit des robots plus légers que ce qui existe sur le marché, en jouant sur l’ensemble des composants. Cela nous permet d’avoir une plus grande autonomie et d’avoir un coût de robot plus intéressant que ceux présent sur le marché », ajoute Gwendal Buzulier, Directeur de l’industrialisation chez C-Log. Une fois dans l’entrepôt, les robots se déplacent sur un damier équipé de QR-Codes. A chaque lecture de QR-Code, l’intelligence centrale redonne une instruction au robot pour assurer sa trajectoire.

Au niveau de la conception, un important travail a également été mené pour réduire le niveau de niveau sonore des robots, afin de garantir de bonnes conditions de travail en entrepôt.

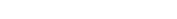

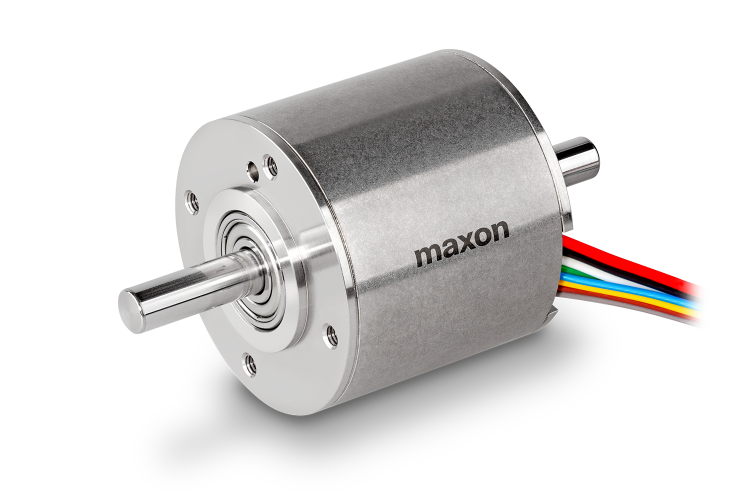

maxon : un partenaire de confiance pour la motorisation

Pour concevoir la partie motorisation, le bureau d’étude de C-Log a contacté plusieurs fabricants de moteurs, mais c’est maxon qui les a instantanément convaincus. « Dès les 6 premiers mois, c’était acté que nous travaillerions avec maxon parce qu’ils ont compris et nous ont aidé à comprendre notre besoin, tout en nous proposant très rapidement des premiers prototypes à tester », se souvient Georges Pagis. Si bien que la brique motorisation a pu être complétée en un temps record, laissant le temps aux équipes de C-Log de se consacrer à d’autres briques. Depuis, la brique motorisation n’a quasiment pas changé. « L’équipe C-Log se distingue par sa capacité d’innovation. Nous les avons accompagnés dès le démarrage de leur projet et nous sommes ravis de pouvoir leur apporter rapidement des solutions techniques pour qu’ils aboutissent rapidement », explique Christian Lucas, ingénieur d’affaires maxon.

Les robots de C-Log sont équipés de deux best-sellers de maxon : les moteurs EC-i 40 et les cartes électroniques EPOS 4. Fiables, économiques et éprouvés, ces deux technologies sont disponibles sous 48h. Les moteurs brushless ECi40 sont particulièrement performants en termes de :

- Densité de puissance : le rapport de puissance par rapport à l’encombrement permet de bénéficier d’un moteur compact

- Rendement : une notion importante pour des robots équipés de batterie !

- Fiabilité : utilisé dans les bonnes conditions, aucun moteur ECi40 n’est encore tombé en panne !

« Ça fait 4 ans qu’on travaille avec maxon et on n’a encore jamais eu une panne, c’est un luxe assez extraordinaire. L’accompagnement technico-commercial est aussi génial, M. Lucas et M. Tinant ont vraiment été très patients et très réactifs depuis le début, c’est agréable ! Au-delà de la robustesse des produits, c’est vraiment l’accompagnement humain proposé par maxon qui fait la différence », assure le responsable technique du bureau d’étude robotique de C-Log qui ajoute : « Au moindre problème, j’ai une réponse technique et carrée dans l’heure, on rêve que tous nos fournisseurs soient comme ça ! »

« Les équipes C-Log nous ont demandé beaucoup d’informations techniques ces 4 dernières années et nos échanges ont toujours été fluides et constructifs, dans la recherche de solutions. Le relationnel est très bon, je pense que ça doit être agréable de travailler chez eux », confirme Henri Tinant, Automation Engineer pour maxon.

D’ici à 2024, C-Log devrait produire 500 robots de plus. L’objectif ? Dupliquer le système mis en place pour le Hub Digital, pour l’utiliser sur d’autres entrepôts ou d’autres usages . En parallèle, le bureau d’étude travaille sur la conception de robots de picking, l’amélioration du système de convoyeurs et réfléchit à la mise en place de mécanismes simples pour accompagner les gestes susceptibles de générer des TMS. Pour soutenir ses ambitions, le bureau d’études de C-Log a encore vocation à grandir afin d’accompagner C-Log dans l’automatisation de ses 10 entrepôts. Une belle aventure humaine, à laquelle maxon est fier de contribuer !

D’ici à 2024, C-Log devrait produire 500 robots de plus. L’objectif ? Dupliquer le système mis en place pour le Hub Digital, pour l’utiliser sur d’autres entrepôts ou d’autres usages . En parallèle, le bureau d’étude travaille sur la conception de robots de picking, l’amélioration du système de convoyeurs et réfléchit à la mise en place de mécanismes simples pour accompagner les gestes susceptibles de générer des TMS. Pour soutenir ses ambitions, le bureau d’études de C-Log a encore vocation à grandir afin d’accompagner C-Log dans l’automatisation de ses 10 entrepôts. Une belle aventure humaine, à laquelle maxon est fier de contribuer !

Pour en savoir plus : www.clog.fr