L'entreprise suisse maxon est réputée pour sa technologie d'entraînement, qui a voyagé jusqu'à Mars dans tous les rovers de la NASA depuis 1997. Son département de haute technologie pour la céramique technique à Sexau, près de Fribourg, n'est pas aussi connu. Ici, les composants en céramique sont désormais également imprimés en 3D et perfectionnés au laser .

"Qu'est-ce qui est encore plus résistant à l'usure que l'acier et qui peut être transformé en axes et en arbres pour nos réducteurs planétaires, afin de les rendre encore plus précis et fiables ?". C'est la question que se sont posée les collaborateurs du spécialiste des entraînements Maxon Motor GmbH il y a plus de 20 ans. Stefan Zilm, responsable du développement commercial et de l'ingénierie de la qualité au centre de compétences CIM/MIM de Sexau, connaît la réponse : Des composants en céramique produits par moulage par injection de céramique, un processus similaire au moulage par injection de métal.

Aujourd'hui, l'entreprise dispose d'un savoir-faire étendu dans le domaine des céramiques techniques. Avec le CIM, les composants peuvent être produits en série à plusieurs dizaines de milliers d'exemplaires. Pourtant, malgré toute l'expérience acquise, et même avec l'utilisation de méthodes d'ingénierie de pointe telles que la CAO, les calculs par éléments finis et les simulations, la réalité reste le test ultime qui détermine si une nouvelle idée est valable, ou si une pièce en céramique peut être produite et se comporter comme prévu.

Le chemin habituel de l'idée au composant céramique réel est long et coûteux. Un moule onéreux est nécessaire pour créer le compact vert à fritter. Ensuite, il est tourné et coupé, fritté et poncé dans des processus qui demandent beaucoup de travail. Zilm admet : "Pour un premier échantillon, c'est très compliqué, cela coûte beaucoup de temps et d'argent".

La précision et la surface d'impression assez grande de 300 par 300 millimètres ont convaincu maxon de choisir l'imprimante du fabricant français 3DCeram.

Céramique hors de l'imprimante

Mais il existe une autre option : utiliser le raccourci offert par l'impression 3D, qui est déjà bien établie pour les composants en plastique et qui est de plus en plus utilisée pour les métaux. Alors que l'impression du plastique et du métal fait partie de la production industrielle depuis plusieurs années déjà, l'impression de la céramique est toujours en train de s'aventurer du laboratoire aux halls d'usine. Mais les avantages étaient si tentants que maxon a commencé des tests pilotes il y a cinq ans déjà, dans le but de fournir plus rapidement des prototypes de composants en céramique aux clients, et de faire un véritable travail de pionnier. Zilm : "Avec une telle imprimante, les deux ou trois premières boucles de développement peuvent être réalisées beaucoup plus facilement et rapidement."

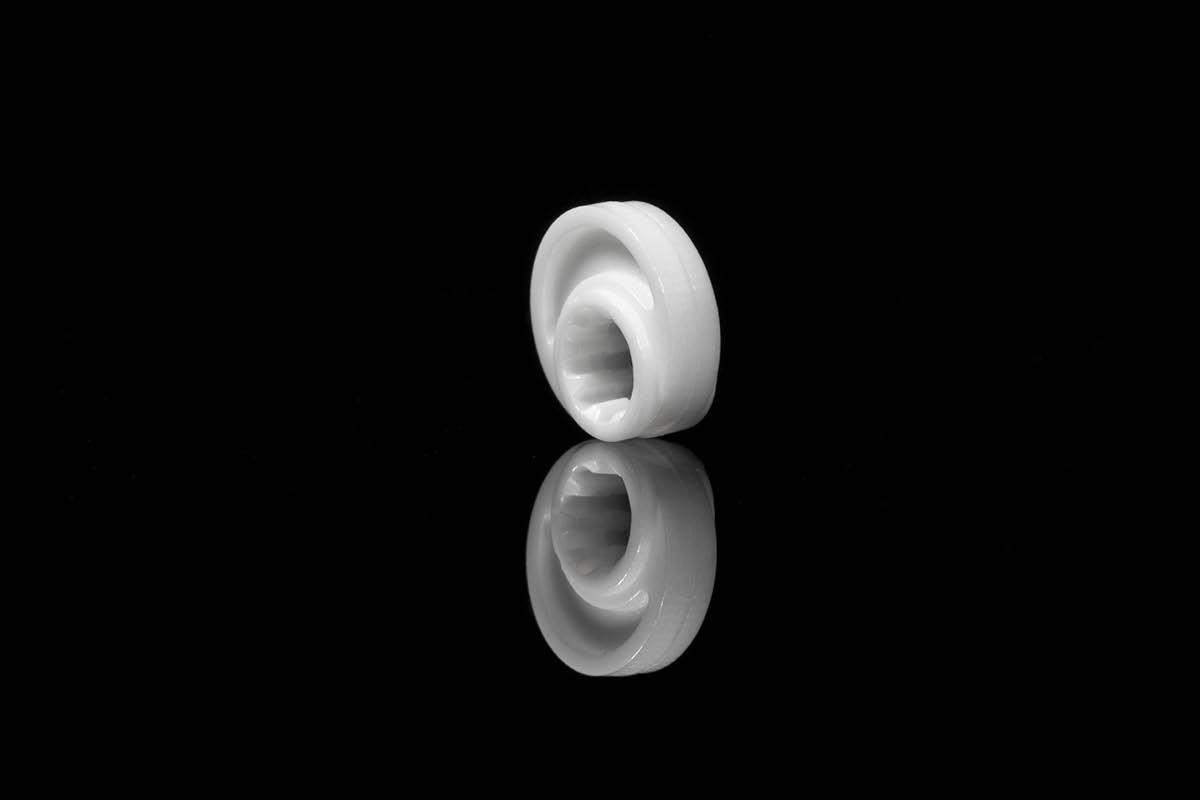

Après une étude de marché intensive, maxon a opté pour une imprimante du fabricant français 3DCeram, qui a été personnalisée pour répondre aux besoins propres de l'entreprise. "Pour nous, les principaux arguments de vente étaient la précision et la zone d'impression assez large de 300 par 300 millimètres", explique Zilm. L'imprimante est basée sur la méthode de stéréolithographie, dans laquelle un laser solidifie une émulsion composée de liant et de poudre céramique, et construit ainsi un composant couche par couche, de bas en haut. Les couches ont une épaisseur comprise entre 0,025 et 0,125 millimètre. Après l'application de chaque couche, le lit de l'imprimante descend d'un cran. Cela permet d'obtenir un rétrécissement uniforme pendant la solidification, ainsi qu'une grande précision et un rendu des détails très fins. Une structure de support n'est pas nécessaire. La force particulière des systèmes 3DCeram est qu'il est également possible de créer de très petites pièces, d'un volume de seulement 50 millimètres cubes.

Après l'impression, les pièces sont nettoyées à l'aide d'air comprimé et d'un additif afin d'éliminer l'excès de matière du composant.

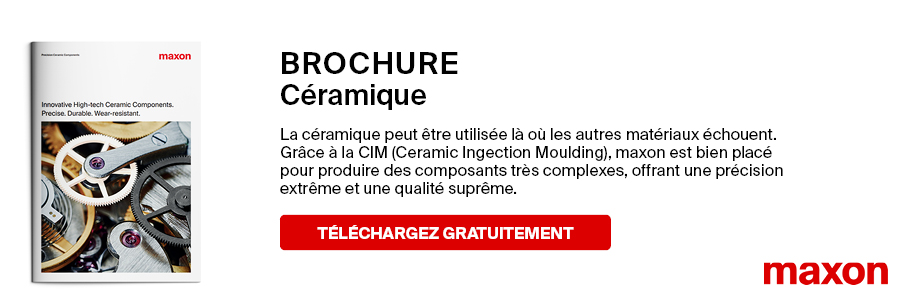

Selon les exigences, les composants céramiques sont généralement fabriqués à partir d'oxydes de zirconium et d'aluminium. Ce sont les matériaux "pain et beurre" du domaine de la céramique technique. Tous deux sont disponibles sous forme d'émulsion pour l'imprimante 3D. La technologie de déliantage et de frittage correspond à la procédure CIM, de sorte que les compacts verts créés dans l'imprimante 3D peuvent passer par les mêmes systèmes de fabrication que les pièces de série. Selon la complexité du composant souhaité et le niveau de tolérance requis, les petites séries sont également possibles et constituent une bonne alternative au moulage par injection de céramique (CIM).

Selon Zilm, la procédure a ses limites, en raison du diamètre du faisceau laser UV, qui détermine les épaisseurs de paroi minimales pouvant être produites. Les composants sont nettoyés à l'aide d'air comprimé et d'un additif, afin d'éliminer l'excès de matière du composant. Les trous de 0,5 millimètre et moins ne peuvent pas être aussi parfaitement ronds que dans le moulage par injection, mais pour les prototypes, cela suffit généralement.

Les détails complexes, les géométries fines et les structures creuses sont rendus possibles par l'impression 3D avec des céramiques techniques.

Des partenaires de développement dès le départ

Aujourd'hui, il suffit au client d'envoyer un fichier au format standard STEP (Standard for the Exchange of Product model data), devenu courant dans le domaine de l'impression 3D, et il reçoit une offre peu de temps après. Dix à quatorze jours seulement après la confirmation de la commande, le client peut déjà tenir dans ses mains les premières pièces prototypes. "Par le passé, cela prenait plusieurs semaines, voire des mois, et impliquait des coûts de moulage élevés", se souvient M. Zilm.

Idéalement, le client implique maxon dès le début. "Nous sommes des partenaires de développement dès la première idée et pouvons ainsi influencer la conception pour la rendre aussi adaptée que possible à la céramique", explique Zilm. Ainsi, il est possible, par exemple, de combiner plusieurs composants en un seul élément aux fonctionnalités optimisées. Selon M. Zilm, ces optimisations sont très importantes, étant donné que le prix d'un kilogramme de produits de base nécessaires à la céramique est environ dix fois supérieur à celui de l'acier. "Nous devons justifier cela en offrant une fonctionnalité nettement supérieure, par exemple par la résistance à l'usure, la stabilité thermique ou l'absence de besoin de lubrifiants."

Mais les limites de la fabrication additive ne sont pas encore atteintes. Andreas Philipp, responsable du centre de compétences CIM/MIM, en est certain : "Nous devons commencer à penser en 3D et non plus de manière classique comme avant." De toutes nouvelles possibilités s'ouvriront alors, de sorte que l'impression 3D pourrait être une véritable alternative aux processus établis.